Glossar

PEALD

Die thermische Atomlagenabscheidung (Atomic Layer Deposition, ALD) hat sich in den letzten Jahren als die Technologie etabliert, um für Halbleiterprozesse äußerst präzise und definiert gleichmäßige Beschichtungen aus der Gasphase im Nanometermaßstab zu liefern. Allerdings hat die Technologie ihre Grenzen, speziell für andere Anwendungsfelder, wie beispielsweise die Beschichtung polymerer

Substrate. Mit Hilfe von Plasmatechnologie kann diese Lücke zumindest teilweise geschlossen werden.

Im Gegensatz zur CVD- oder auch Plasma-CVD-Technologie, bei der Teilchentransport und Reaktionsmechanismus (z. B. Wärme oder Plasma) zeitlich parallel auf das Substrat einwirken, bedient sich die ALD-Technik einer sequentiellen Abfolge, in der Regel zweier Reaktionspartner (Precursoren). Dadurch ist es möglich, eine atomar genaue Kontrolle der Schichtdicke zu erreichen.

In einem ersten Schritt wird die zuvor gereinigte Oberfläche dem ersten Reaktionspartner (Precursor A) ausgesetzt. Dabei ist es notwendig, dass die Adsorption an der Oberfläche durch einen selbstlimitierenden Prozess (z. B. Chemisorption) gesteuert wird. Dadurch ist sichergestellt, dass nicht mehr als eine Monolage des Precursors adsorbiert, unabhängig von der Menge angebotenen Gases. In einem zweiten Schritt werden dann die Reste dieses Precursors aus der Kammer gespült beziehungsweise ausgepumpt. Dies ist notwendig, um eine Gasphasenreaktion mit dem zweiten Precursor (B) zu verhindern. Letzterer wird dann in einem dritten Schritt über die Substratoberfläche geleitet und bei der klassischen ALD über thermische Energie zur Reaktion gebracht. Danach ist in der Regel wiederum ein Spülzyklus nötig. Als Standardsystem hat sich die Abscheidung von Aluminiumoxid aus den beiden Precursoren Trimethylaluminium (TMA) und Wasserdampf etabliert. Aluminiumoxidbeschichtungen machen den Löwenanteil technisch genutzter ALD-Prozesse aus. Die Reaktion läuft dabei (sequentiell) nach Reaktionsgleichung <1> ab:

2Al(CH3)3 + 3H2O → Al2O3 + 6CH4

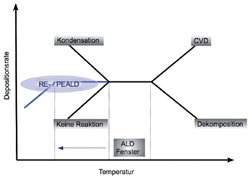

Ein weiteres wichtiges Konzept ist das so genannte Temperaturfenster. Damit wird der Temperaturbereich bezeichnet, in dem die Deposition wirklich nach diesem oben beschriebenen Schema verläuft. Dies führt

dann in Folge zu einem robusten Prozess, dessen Rate (im Gegensatz zur CVD) – zumindest in diesem Fenster – nicht von der Temperatur abhängt.

Die Weite des Temperaturfensters ist allerdings in aller Regel von der Prozessführung, den verwendeten Precursoren und nicht zuletzt von der verwendeten Anlagentechnik abhängig. Nicht selten gibt es für eine gegebene Precursor- und Prozesskombination überhaupt kein Temperaturfenster oder die Schichteigenschaften variieren temperaturabhängig, trotz gleicher Depositionsrate. Abhilfe kann an dieser Stelle ein anderer Precursor (z. B. H2O2 oder O3 statt H2O) schaffen oder auch die Verwendung von Plasmen beziehungsweise deren Radikalen, wie im Folgenden beschrieben.

Die PEALD (Plasma Enhanced ALD) ist eine Spielart der ALD, bei der die Reaktivität meist eines Precursors (z. B. O2 oder H2) durch Zünden einer Gasentladung signifikant erhöht wird. Ähnlich wie bei der PECVD (Plasma Enhanced Chemical Vapor Deposition) lassen sich dadurch chemische Reaktionen treiben, die sonst nur bei höheren Temperaturen oder überhaupt nicht möglich sind (Abb. 2). Das Temperaturfenster lässt sich somit nach unten erweitern beziehungsweise überhaupt erst ausbilden.

Wichtig ist dabei, dass der eigentliche sequentielle Charakter der ALD durch das Pulsen der Plasmaleistung erhalten bleibt. Insofern ist die PEALD im Grunde die extremste Form einer gepulsten PECVD. Wird dabei das Substrat nicht dem Plasma direkt, sondern im so genannten Remote-Verfahren nur den gegenüber den Ionen länger lebenden Radikalen ausgesetzt, spricht man von REALD (Radical Enhanced ALD).

Als Beispiel ist hier die Reaktion von TMA zu Al2O3 mittels Sauerstoffplasma angeführt. TMA und Sauerstoff reagieren im Vakuum zu langsam, um einen sinnvollen ALD-Prozess zu generieren. Abhilfe kann ein gepulstes Sauerstoffplasma schaffen. Das Plasma wird dabei nur während der Sauerstoffphase gezündet (ansonsten wäre ein PECVDähnlicher Prozess die Folge). In diesem speziellen Fall ergibt sich ein weiterer Vorteil: Da der Sauerstoff nicht ohne Anregung mit dem TMA reagiert, kann auf zeitraubendes Spülen/Pumpen verzichtet werden – der Sauerstoff kann direkt als Spülgas eingesetzt werden. Auf diese Weise können auch temperatursensitive Materialien wie Polymere beschichtet werden [1].

Selbstverständlich haben auch PEALD/REALD entscheidende Nachteile. Zum einen wird die Anlagentechnik signifikant aufwändiger, zum anderen geht die Reaktivität der Radikale auf Kosten der Konformität der Beschichtung. Extrem tiefe Kavitäten sind somit nicht mehr ohne weiteres homogen beschichtbar, da die Radikale nur eine begrenzte Lebensdauer aufweisen. Dennoch können auch tiefe Gräben sehr homogen beschichtet werden.

Die PEALD Anlagentechnik ist naturgemäß komplex, da die ohnehin schon ausgeklügelten Gasführungs- und Heizsysteme der thermischen ALD-Reaktoren mit gepulster Plasmatechnologie ausgerüstet werden muss. Die meisten Anlagenhersteller kommen aus dem Halbleiterbereich und rüsten ihre ursprünglich thermischen ALD-Anlagen mit Plasmaquellen nach. Die Plasma Electronic GmbH dagegen kommt aus der industriellen PECVD-Technik. Dabei wird eine PECVD-Anlage wie die Laboranlage Myplas© mit einer zusätzlichen ALD-Einheit ausgerüstet (Abb. 8). Dadurch lassen

sich relativ kostengünstige Komplettanlagen aufbauen, die zusätzlich zur PEALD in Reinform auch PECVD- und Mischprozesse beherrschen.

Die PEALD Technologie ist in der Lage, atomar präzise Schichten und Schichtsysteme zu erzeugen, die sich im Umfeld der Halbleitertechnologie bewährt haben. Solche Schichtsysteme werden in Zukunft in andere Bereiche wie die der Medizinischen Technik (z. B. als Barrieresysteme) oder auch der bei Kunststoff-LEDs (z. B. als Farbkorrektur) Einzug halten, ähnlich wie dies der PECVD in den letzten 20 Jahren beschieden war. In Form der MLD (Molecular Layer Deposition) können auch polymerartige Schichten auf temperaturkritischen Substraten abgeschieden werden. Auch 3D-Substrate können mittels einer speziellen Plasmatechnik zwischenzeitlich allseitig beschichtet werden, wodurch neue Anwendungen zugänglich sind. Somit lassen sich beispielsweise spezielle Benetzungsverhalten oder chemische Funktionalitäten mit PEALD / MLD oder PEALD / PECVD Mischprozessen auch auf komplizierten Geometrien erzeugen. Dabei werden zukünftig die Grenzen zwischen den Technologien zwangsläufig verwischen

Glossar-Übersicht