Glossar

Reibungsarme

Bei der Auswahl eines Dichtwerkstoffes für einen spezifischen Anwendungsfall sind nicht nur die Volumeneigenschaften wie Dichte, Festigkeit, Elastizität oder auch thermische Stabilität, sondern auch reibungsarm Oberflächeneigenschaften von entscheidender Bedeutung. Es kann nun vorkommen, dass nicht alle Anforderungen gleichzeitig durch geeignete Wahl eines Volumenwerkstoffes erfüllt werden können. Hinzu kommt, dass durch die Wahl eines hochwertigen Volumenwerkstoffes häufig der Preis des Bauteils unverhältnismäßig in die Höhe getrieben wird, bestimmte Eigenschaften aber nur an der reibungsarm Oberfläche benötigt werden. An dieser Stelle greifen die Oberflächentechnologien an.

Es gibt nun viele Methoden, Oberflächen mit definierten Eigenschaften zu versehen. Eine davon stellt die Niederdruck-Plasmatechnik dar. Diese wird schon seit längerer Zeit mit Erfolg in der Feinstreinigung, Kunststoffaktivierung und Beschichtungstechnik eingesetzt. Vor allem Letzteres soll in diesem Artikel näher beleuchtet werden. Dabei wird nach einer Einführung in die Prozesstechnik besonderes Augenmerk auf die unterschiedlichen Anwendungsmöglichkeiten in der Dichtungstechnik gelegt.

In einem konventionellen Gas nimmt die Anzahl der reaktiven Spezies (Ionen, Elektronen, angeregte Moleküle, Molekülfragmente etc.) mit der Temperatur zu. Diese Eigenschaft wird nutzbringend in der CVD (Chemical Vapor Deposition) zur Abscheidung dünner Schichten eingesetzt. Dabei wird reaktives Gas über eine heiße zu beschichtende Fläche geleitet. Durch thermisch angeregte Reaktionen an der Oberfläche bildet sich aus den Prozessgasen eine Beschichtung. Bei geeigneter Wahl der Gase können dabei Schichten unterschiedlichster Zusammensetzung und reibungsarme Oberflächen hergestellt werden. Die Einsatzmöglichkeiten dieser klassischen CVD sind allerdings durch die benötigten hohen Bauteiltemperaturen, die i. d. R. mehrere Hundert Grad übersteigen, stark eingeschränkt. So bleibt dieser Technologie die Beschichtung von Kunststoffen und Elastomeren verschlossen.

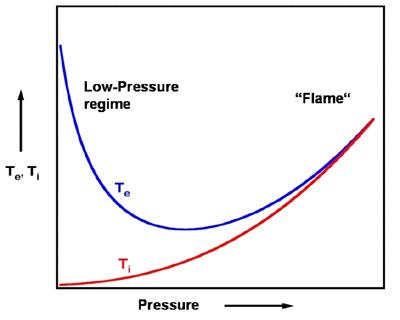

Was tun? Die Physik der Gasentladungen (Niederdruck-Plasmen) weist in diesem Fall den Weg. In elektrisch getriebenen Plasmen wird ein Teil des Gases ionisiert, d.h. von den Gasatomen oder Molekülen werden Elektronen abgespalten. Elektronen sind im Vergleich zu Ionen, Atomen oder Molekülen sehr viel leichter und beweglicher, wodurch sie deutlich mehr elektrische Energie aufnehmen können. Im Vakuum ist die freie Weglänge der Ladungsträger nun derart erhöht, dass die Elektronen ihre Energie nur noch in geringem Maße mit den Ionen oder Molekülen austauschen. Dies führt zu einem Nichtgleichgewichtszustand, in dem die Elektronen „heißer“ (mehrere Tausend °C) sind als der Rest des sonst „kalten“ Gases (Bild 2).

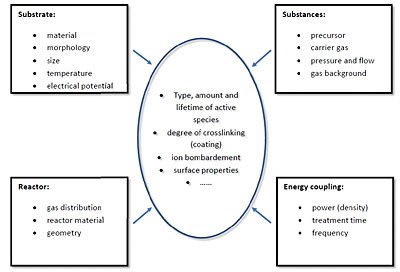

Die Elektronen sind nun aber genau diejenige Spezies, die chemische Reaktionen antreiben können. Die Temperatur des Werkstückes dagegen wird durch Stöße mit den schweren Gasmolekülen oder Ionen bestimmt. Diesem Umstand ist es zu verdanken, dass bei der PECVD (Plasma Enhanced CVD) Abscheidungsprozesse auf „kalten“ Werkstücken möglich werden, die der herkömmlichen CVD gar nicht oder nur bei mehreren Hundert Grad Celsius zugänglich sind. Des Weiteren werden die Werkstücke im Plasma je nach zugeführter Leistung und Position in der Beschichtungskammer mehr oder weniger stark mit Ionen beschossen, wodurch sich die Schichteigenschaften gezielt beeinflussen lassen. Einen weiteren Vorteil bietet die Plasmatechnik dadurch, dass die der Beschichtung vorgeschaltete Feinstreinigung PLASMACLEAN© ebenfalls durch Plasma im selben Zyklus durchgeführt werden kann.

Glossar-Übersicht