Glossar

High – k

Man bezeichnet in der Semiconductor – Industry (Halbleitertechnik) ein high – k Material dann auf diese Weise, wenn die Dielektrizitätszahl einen höheren Wert aufweist als der Wert von üblichen SiO2 = 3,9. Man versucht deswegen high – k Beschichtungen zu erzielen, weil man darauf in der Miniaturisierung der Halbleitertechnik angewiesen ist. Da diese Material – Konstante im englischen mit k bezeichnet wird, hat sich die Bezeichnung high – k gebildet.

Zur Herstellung dieser Schichten ist vor allem das PE – ALD Verfahren geeignet. ALD bedeutet in diesem Fall Atomic Layer Deposition. Hiermit lassen sich tatsächlich einzelne Atomlagen gezielt aufbringen, so dass dieses Verfahren das filigranste Werkzeug unter den Dünnschichtapplikationen ist, wobei dies traditionell rein thermisch (PEALD) durchgeführt worden ist. Wenn man dies nun durch Niederdruckplasma Unterstützung erweitert, ergeben sich gleich mehrere Vorteile wie z.B. das Herabsenken der Temperatur des Prozesses. Mehr Materialien werden dadurch beschichtbar.

Im Gegensatz zur CVD- oder auch Plasma-CVD-Technologie, bei der Teilchentransport und Reaktionsmechanismus (z. B. Wärme oder Plasma) zeitlich parallel auf das Substrat einwirken, bedient sich die ALD-Technik einer sequentiellen Abfolge, in der Regel zweier Reaktionspartner (Precursoren). Dadurch ist es möglich, eine atomar genaue Kontrolle der Schichtdicke zu erreichen.

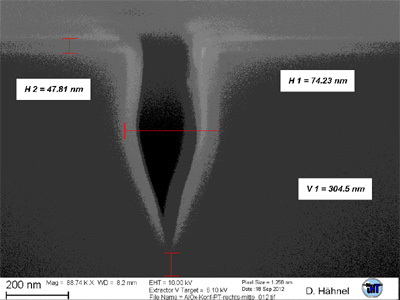

Nun hat die Firma PLASMA ELECTRONIC GmbH eine neuartige PEALD – Anlage aufgebaut, in der 3D PEALD Beschichtungen für high – k Anwendungen realisiert werden können. Der Reaktor bietet die Möglichkeit, Bauteile mit Abmaßen von 150 mm x 150 mm x 150 mm zu beschichten. Im Vergleich zu den PECVD und PVD Beschichtungen können hier sehr hohe Aspekt Verhältnisse realisiert werden. Man sieht auf der Abbildung, dass sowohl auf dem Plateau als auch in dem Spalt sehr genau 47, 81 nm Schichtdicke vorliegen. Dies ist ein großer Vorzug dieser Beschichtungstechnologie, mit der man hervorragende high – k Schichten bewerkstelligen kann.

Glossar-Übersicht